Comment est fabriqué le sirop d’érable : de l’arbre à la bouteille

Le sirop d’érable est un produit 100 % naturel et profondément ancré dans le savoir-faire québécois.

Sa production demande rigueur, patience et respect de la forêt.

Voici les principales étapes de sa fabrication, de l’érablière jusqu’à la mise en bouteille.

1. L’entaillage des érables

L’entaillage commence au début du mois de janvier et se poursuit pendant tout l’hiver, selon les conditions météo et la région.

Cette étape consiste à percer un petit trou dans le tronc de chaque érable pour y insérer un chalumeau.

Ce dernier permet à la sève de s’écouler au moment des premiers redoux printaniers.

Les acériculteurs effectuent ce travail avec soin pour ne pas endommager l’arbre.

Une entaille bien faite guérit naturellement au fil des saisons, ce qui permet à l’érable de produire du sirop pendant des décennies.

2. La récolte de la sève

Lorsque les journées deviennent plus douces et que les nuits demeurent froides, la sève commence à couler.

Elle est acheminée à travers un réseau de tubulures qui relie chaque arbre à la cabane à sucre.

Un léger système de succion peut être utilisé pour faciliter la circulation de la sève sans nuire aux arbres.

3. La vérification et la réparation des fuites

Avant et pendant la récolte, les acériculteurs inspectent minutieusement leur système pour repérer les fuites.

Une fuite, même minime, fait baisser la pression et réduit la quantité de sève récoltée.

Ce travail méticuleux est essentiel pour garantir un rendement optimal et une récolte de qualité.

4. La filtration de la sève

Une fois récoltée, la sève est filtrée afin de retirer les impuretés naturelles comme les débris de bois ou de poussière.

Cette première filtration assure une base propre avant la concentration du sucre.

5. L’osmose inverse

Avant l’ébullition, la sève passe dans un système d’osmose inverse.

Cette étape retire une grande partie de l’eau tout en conservant les sucres et les minéraux.

Elle permet de réduire le temps de cuisson, d’économiser de l’énergie et de préserver le goût délicat du sirop.

6. L’évaporation

La sève concentrée est ensuite chauffée dans un évaporateur.

C’est ici que la transformation se produit : l’eau s’évapore, et le sucre se concentre jusqu’à former du sirop.

En moyenne, il faut 40 litres de sève pour obtenir un seul litre de sirop d’érable pur.

7. La filtration du sirop

Une fois le sirop prêt, il est filtré à nouveau pour retirer le sucre de sable (ou niter), des minéraux naturellement formés pendant l’ébullition.

Cette étape donne au sirop sa transparence et sa texture lisse caractéristiques.

8. La calibration du sirop

Le sirop est ensuite calibré pour atteindre le taux de sucre parfait.

À l’aide d’un hydromètre ou d’un réfractomètre, on vérifie sa densité : il doit contenir 66 % de sucre (66° Brix).

Un sirop trop léger risquerait de fermenter, tandis qu’un sirop trop dense pourrait cristalliser.

Cette calibration garantit la stabilité, la pureté et la qualité du produit final.

9. La mise en baril ou en bouteille

Enfin, le sirop est embouteillé à chaud ou entreposé dans des barils stérilisés pour être conditionné plus tard.

Chaque lot est identifié avec précision afin d’assurer une traçabilité complète, de la forêt jusqu’à la table.

De la forêt à votre table

Chaque goutte de sirop d’érable représente des mois de travail, de surveillance et de passion.

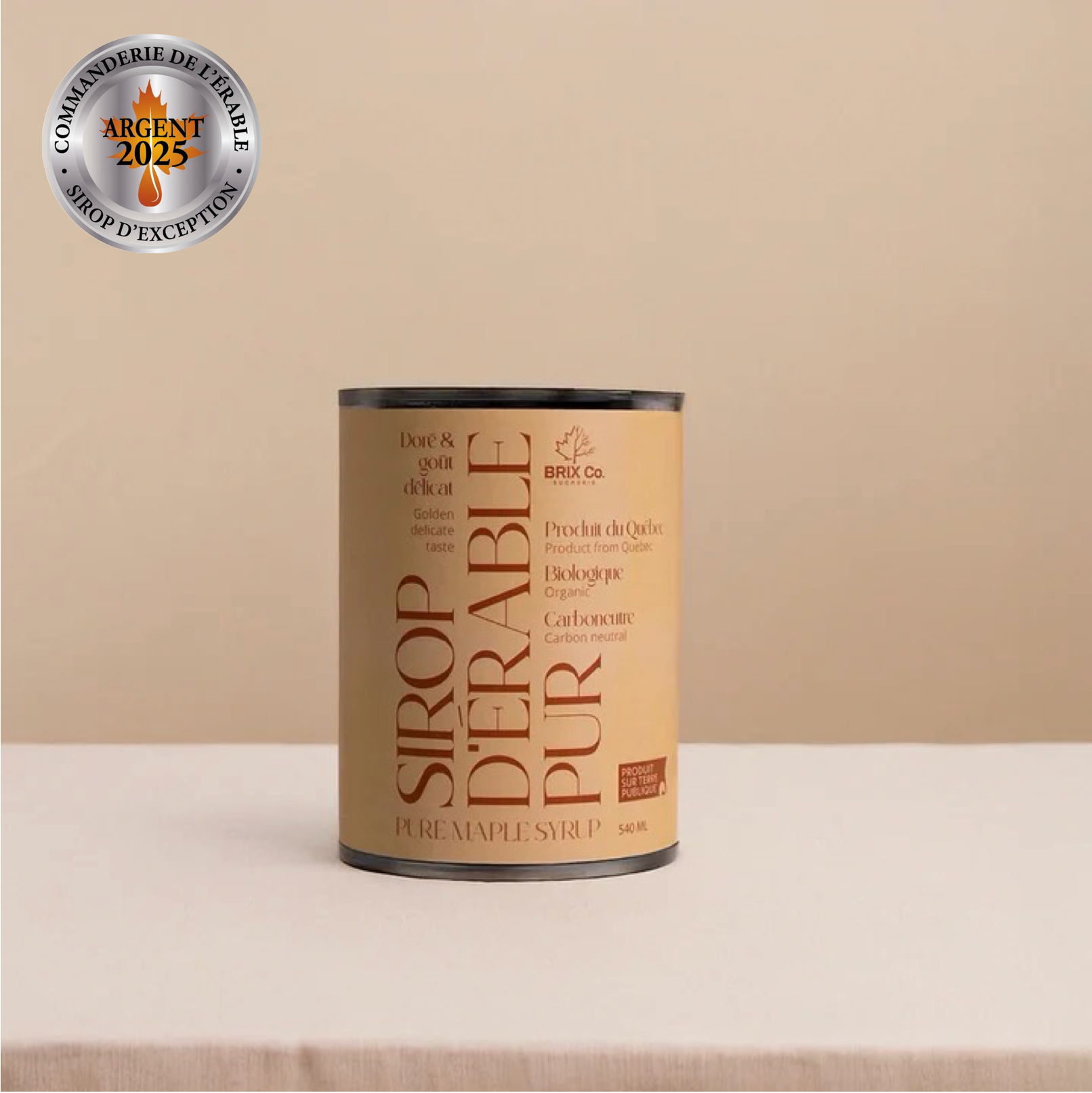

Chez Brixco, nous récoltons un sirop biologique et carboneutre, issu d’érablières situées sur des terres publiques appartenant à tous les Québécois.

Notre mission : préserver ce patrimoine collectif tout en produisant un sirop d’une qualité exceptionnelle.